visual

inspection

STRENGTH

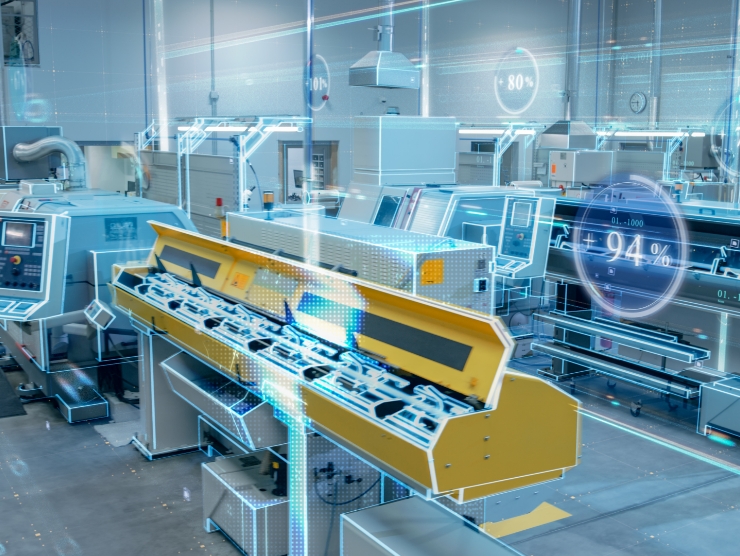

AIとルールベースを組み合わせたハイブリッド検査により、高精度かつ柔軟な外観検査を実現。

AIが予測しにくい部分もルールベースで補完し、品質のばらつきを抑えた安定した検査結果を提供します。

VISION WORKSは、既存の生産ラインや装置とシームレスに連携が可能です。

これにより、検査データをリアルタイムで処理し、業務効率を最大化しつつ、迅速な問題発見と対策が可能になります。

他のソリューションでは対応が難しい複雑な外観検査にも対応可能。

独自のAIアルゴリズムと高度なカスタマイズにより、業種や製品に特化した検査システムを開発し、あらゆる検査要件に応えます。

高精度かつ高速な外観検査により、生産ラインのスピードを維持しながら、品質のばらつきを抑えた検査結果を提供します。

効率的な検査で、コスト削減と安定品質を両立します。

独自開発のAIアルゴリズムにより、特定の検査対象や業務要件に最適化された外観検査を実現。

AIが学習を続けることで、時間とともに検査精度が向上し、さらなる品質保証を提供します。

検査結果の統計分析やレポート表示機能を搭載し、検査プロセス全体の可視化と改善をサポートします。

データに基づく分析により、品質管理の強化と業務効率の向上が図れます。

CHALLENGES

01

検査員の熟練度や体調によって検査結果にばらつきが生じ、見落としや誤判定が発生する可能性が高い。

02

目視検査は時間がかかり、生産ラインのスピードに制約を与える。また、大量の製品を短時間で検査することが難しい。

03

長時間にわたる目視検査は、検査員の疲労や集中力の低下を引き起こし、誤判定のリスクが高まります。

04

人件費に加え、検査員の教育費用、検査スペースの確保、検査に伴うライン停止などのコストが発生。

05

人間の目では検出が難しい微細な欠陥や異物を見落とし、不良品の出荷や品質問題に繋がるリスクがあります。

06

人材不足の深刻化。新しい検査員が熟練するまでに時間がかかり、その間の検査品質が低下する可能性があります。

EXAMPLES

外観検査

プラットフォーム

製品の寸法や形状のばらつきを精密に検査。

表面の微細なキズや擦れを高精度に検出。

ラベルの貼り付け不良や印字ミスを自動検出。

外観検査プラットフォーム

製品に混入した異物を迅速に検出。

生産ライン上での異常をリアルタイムで検知。

塗装や表面処理の色ムラを正確に判別。

SOLUTIONS

欠陥検出や種別判別の精度が大幅に向上し、検査精度の維持と継続的な向上が実現します。

これにより、従来の手動検査では難しい微細な欠陥の検出も可能となり、品質保証が強化されます。

ヒューマンエラーを防ぎ、検査精度のばらつきを抑えることで、検査作業の平準化と安定化を実現します。

人による判断の影響を排除し、常に一定の品質での検査が可能となります。

検査のオートメーション化が進み、人手不足の解消と人件費の削減が実現します。

また、検査員の教育コストや教育時間の削減にもつながり、全体的なコスト効率が向上します。

COMPARISON

A社(外観検査ソフト会社)

B社(外観検査機器メーカー)

C社(大手ベンダー)

対象ワークに合わせて開発

がその分精度は落ちる

カスタマイズ可能

カスタマイズ不可が多い

外注依頼をしている

外注依頼をしている

自社開発のため発見が容易

ため、責任所在が不明確

ため不具合の発見がしやすい

ため、責任所在が不明確

コストパフォーマンスが高い

比較的高額

他と比べると高額